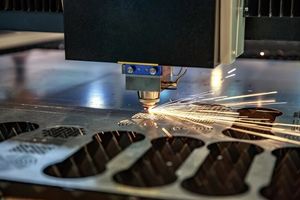

Сучасні технології дозволяють різати метал швидко та максимально ефективно. Найсучаснішими вважаються технології плазмового та лазерного різання металів. Ці різновиди обробки металу не деформують поверхню виробів, тож готові деталі відрізняються високою якістю, не потребують подальшого шліфування та обробки. Широке розповсюдження цих технологій пояснюється не лише цими відмінностями, але й універсальністю. Лазерне та плазмове різання можна застосовувати до більшості металевих сплавів, з котрих створюються промислові деталі, елементи декору, частини механізмів.

Головні відмінності технології плазмового різання

В цьому методі використовуються гази в іонізованому стані, котрі проводять електричний струм. Газ іонізується в плазмотроні, під впливом високої температури. Іскра, що формується в електричному контурі, запалює нагрітий газ, створюючи потік плазми, котрий і розрізає металеві елементи. Розрізняють два типи різання плазмовим струменем: у першому електрична дуга створена між наконечником плазмотрона й електродом, в іншому — між металом (обов’язково струмопровідним) і електродом.

Плазмовий струмінь виходить з сопла на високій швидкості, спрямовується на метал, локально розігріваючи, плавлячи його та створюючи ідеально рівний різ. Оскільки плазмовий струмінь виходить на великій швидкості, дуже швидко плавить метал, лінія зрізу виходить ідеально рівною, область металу біля зрізу не деформується.

Головні переваги плазмового різання:

- можливість різати метал великої товщини;

- висока швидкість обробки деталей;

- висока якість лінії зрізу;

- універсальність — різання алюмінію, міді, сталі, латуні;

- оперативність — особливо технологія лазерного різання підходить для листів середньої товщини;

- висока якість — плазмовий струмінь видаляє залишкові елементи розплаву;

- слід від лазерного струменя дуже тонкий, тому така дія не лишає слідів деформації;

- точність — плазмовий промінь дозволяє формувати зрізи, рівні чи криволінійні, будь-якого напряму.

Ширина різу може становити від 0.8 до 1.5 мм. Також плазмове різання дозволяє створювати отвори, проте їхній діаметр має перевищувати товщину листа удвічі.

Єдиний нюанс — для різання дуже тонкого металу (менше 0.5 мм) плазмова технологія обробки не використовується. Адже температура електричної дуги надто висока для такого металу.

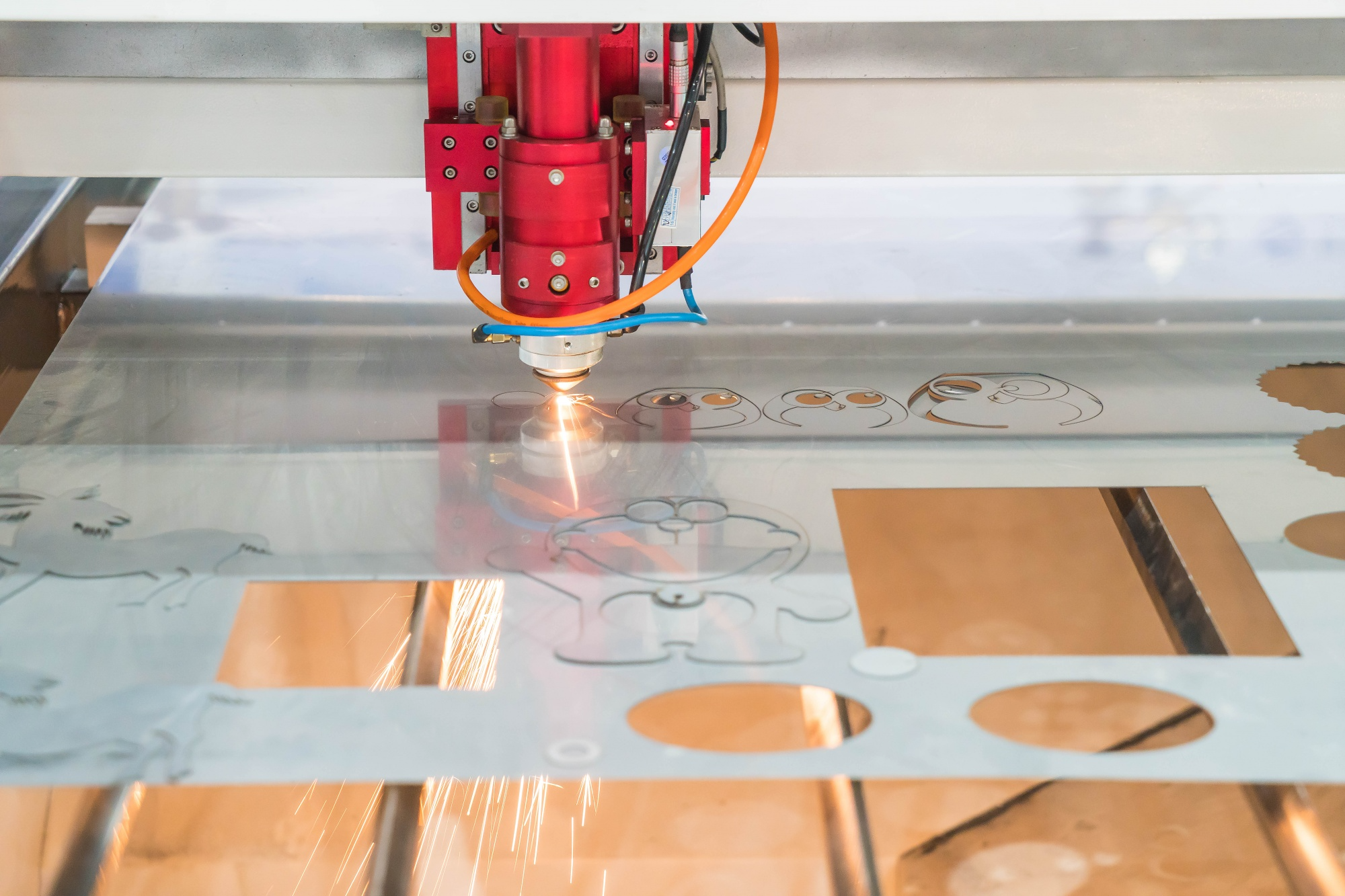

Основні відмінності лазерного різання металу

Ця методика використовує світловий потік високої щільності, котрий нагріває метал при потраплянні на його поверхні. Метал нагрівається до такої температури, при якій відбувається деструкція, відтак повне його розрізання. Сусідні ділянки не деформуються, тому на виході замовник отримує деталі ідеального вигляду.

Переваги лазерного різання металу:

- зниження собівартості деталей, оскільки подальші роботи (рубання, фрезерування, шліфування) не потрібні;

- зменшення відходів металу, завдяки точності проведення різання;

- можливість виконання операцій з крихкими металами;

- виключення браку та деформацій;

- виготовлення деталей у будь-яких кількостях, від одної штуки до тисяч в одній партії.

Порівняння лазерного та плазмового різання

Ці методики обробки металу мають схожі характеристики якості та продуктивності. Однак при збільшенні товщини листового металу, плазмове різання має кращі результати. Такий вид розкрою доцільний при створенні простих деталей з листового металу великої товщини.

Якщо на меті — створення деталей складного контуру, великої кількості отворів, поглиблень, пазів, створення великих партій однотипних деталей, найкраще обрати лазерне різання.

Отвори, створені плазмовим струменем, можуть мати незначні спотворення, яких не дає лазерне різання. Це легко пояснюється тим, що діаметр лазерного променя набагато менший, в порівнянні зі струменем плазми.

Обрати лазерне різання металу, створення елементів будь-якої складності, ви можете в компанії Gruar.