Для створення криволінійних деталей з металу використовується технологія згинання. Завдяки цьому методу можна надати виробу потрібної форми без деформації поверхні, адже на деталі немає зварних швів. Завдяки цій особливості термін використання деталі істотно збільшується.

В яких випадках найчастіше використовується згинання металу на ЧПК

Ця технологія найбільш затребувана, коли необхідно створити:

- металеві корпуси, ящики та шафи — ребра, створені по технології згинання, будуть набагато міцнішими;

- кутові деталі;

- деталі складної форми.

Ребра деталі, котрі утворюються в процесі згинання на станку ЧПК, стають міцнішими, аніж були до обробки. В противагу зварним швам, котрі є найслабшим місцем деталі.

На відміну від зварювання, згинання не передбачає нагрівання металу, тому це не загрожує деталі термічними деформаціями.

Очевидна перевага згинання металу — зниження собівартості виробів. Створення об'ємних, криволінійних деталей за допомогою зварювання — досить складний процес, для якого потрібно багато часу. Згинання листового металу відбувається набагато швидше, адже всі етапи (за виключенням програмування та встановлення листа) виконує станок ЧПК.

У процесі зварювання на деталі лишаються малопривабливі зварні шви, чого не скажеш про згинання металу на станку ЧПК. Ця технологія дозволяє зберегти естетичну привабливість деталі.

Серед інших переваг технології згинання на ЧПК можна відзначити:

- Висока динаміка осей — балка преса і задні упорні штифти забезпечують швидкість рухів, що робить можливим серійне виробництво.

- Зміщення нижнього інструменту дозволяє швидко виконувати спеціальні операції, наприклад, фальцювання.

- Універсальність — застосування задніх упорів забезпечує великий просвіт, що дозволяє з легкістю створювати деталі різної величини. Також за один перехід можливо створити послідовність з декількох згинів.

- Великий вибір деталей — можливість створювати деталі різної складності, форми та конфігурації (вироби зі складними геометричними контурами, згинання по короткому радіусу).

- Автоматизована вбудована система компенсації прогину забезпечує паралельність між балкою та станком. Як наслідок, однаковий кут згину підтримується по всій довжині станка.

- Система вимірювання кутів уже з першої деталі гарантує точний кут згину, точність та повторюваність згину при серійному виробництві.

- Інтуїтивне програмування та керування станком, що значно знижує вірогідність похибки, людського фактору.

- Технологія згинання на станку ЧПК дозволяє знизити собівартість виробів.

Відмінності технології згинання металу

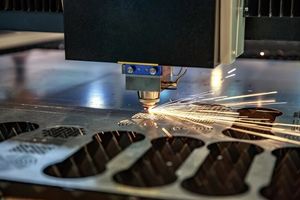

Суть процесу полягає в тому, щоби одну частину листу металу загнути до потрібного кута стосовно іншої. Ключова перевага згинання металу на станках ЧПК — виключення ризику отримання дефектів під час виконання завдання. На початку пласка деталь встановлюється на верстат чи прес. Далі пуансон втискає метал у матрицю, з заданим зусиллям, дотискає до заданої межі.

На підготовчому етапі готуються спеціальні згинальні штампи, потім лист металу встановлюється на пресі і фіксується спеціальними затискачами. Це дозволяє унеможливити рух листів у процесі згинання, відтак, похибки у процесі згинання.

Сучасне обладнання дозволяє створювати елементи різної форми та складності.

Гідравлічні багатоосьові станки дозволяють згинати листовий метал з такими характеристиками: довжина до 2.5 метра, товщина до 8 мм.

Також можливе виробництва циліндричних деталей (корпуси повітропроводів, димарі). Для цього можна використовувати листовий метал товщиною до 2 мм.

Вартість виробів розраховується індивідуально, з урахуванням масштабності проєкту, кількості деталей в замовленні. Кваліфікація персоналу компанії Gruar дозволяють втілювати в життя найскладніші проєкти, виконувати їх з високим рівнем точності.