Современные технологии позволяют резать металл быстро и максимально эффективно. Самыми современными считаются технологии плазменной и лазерной резки металлов. Эти виды обработки металла не деформируют поверхность изделий, поэтому готовые детали отличаются высоким качеством, не требуют дальнейшей шлифовки и обработки. Широкое распространение этих технологий объясняется не только этими отличиями, но и универсальностью. Лазерная и плазменная резка применима к большинству металлических сплавов, из которых создаются промышленные детали, элементы декора, части механизмов.

Главные отличия технологии плазменной резки

В этом методе используются газы в ионизированном состоянии, которые проводят электрический ток. Газ ионизируется в плазмотроне, под воздействием высокой температуры. Искра, формирующаяся в электрическом контуре, зажигает нагретый газ, создавая поток плазмы, который и разрезает металлические элементы. Различают два типа резки плазменной струей: в первом электрическая дуга создана между наконечником плазмотрона и электродом, в другом — между металлом (обязательно токопроводящим) и электродом.

Плазменная струя выходит из сопла на высокой скорости, направляется на металл, локально разогревая, плавя его и создавая идеально ровный рез. Поскольку плазменная струя выходит на большой скорости, очень быстро плавит металл, линия среза получается идеально ровной, область металла возле среза не деформируется.

Главные преимущества плазменной резки:

- возможность резать металл большой толщины;

- высокая скорость обработки деталей;

- высокое качество линии среза;

- универсальность — резка алюминия, меди, стали, латуни;

- оперативность — особенно технология лазерной резки подходит для листов средней толщины;

- высокое качество — плазменная струя удаляет остаточные элементы расплава;

- след от лазерной струи очень тонкий, поэтому такое действие не оставляет следов деформации;

- точность — плазменный луч позволяет формировать срезы, ровные или криволинейные, любого направления.

Ширина реза может составлять от 0.8 до 1.5 мм. Также плазменная резка позволяет создавать отверстия, однако их диаметр должен превышать толщину листа вдвое.

Единственный нюанс — для резки очень тонкого металла (менее 0.5 мм) плазменная технология обработки не используется. Ведь температура электрической дуги слишком высока для такого металла.

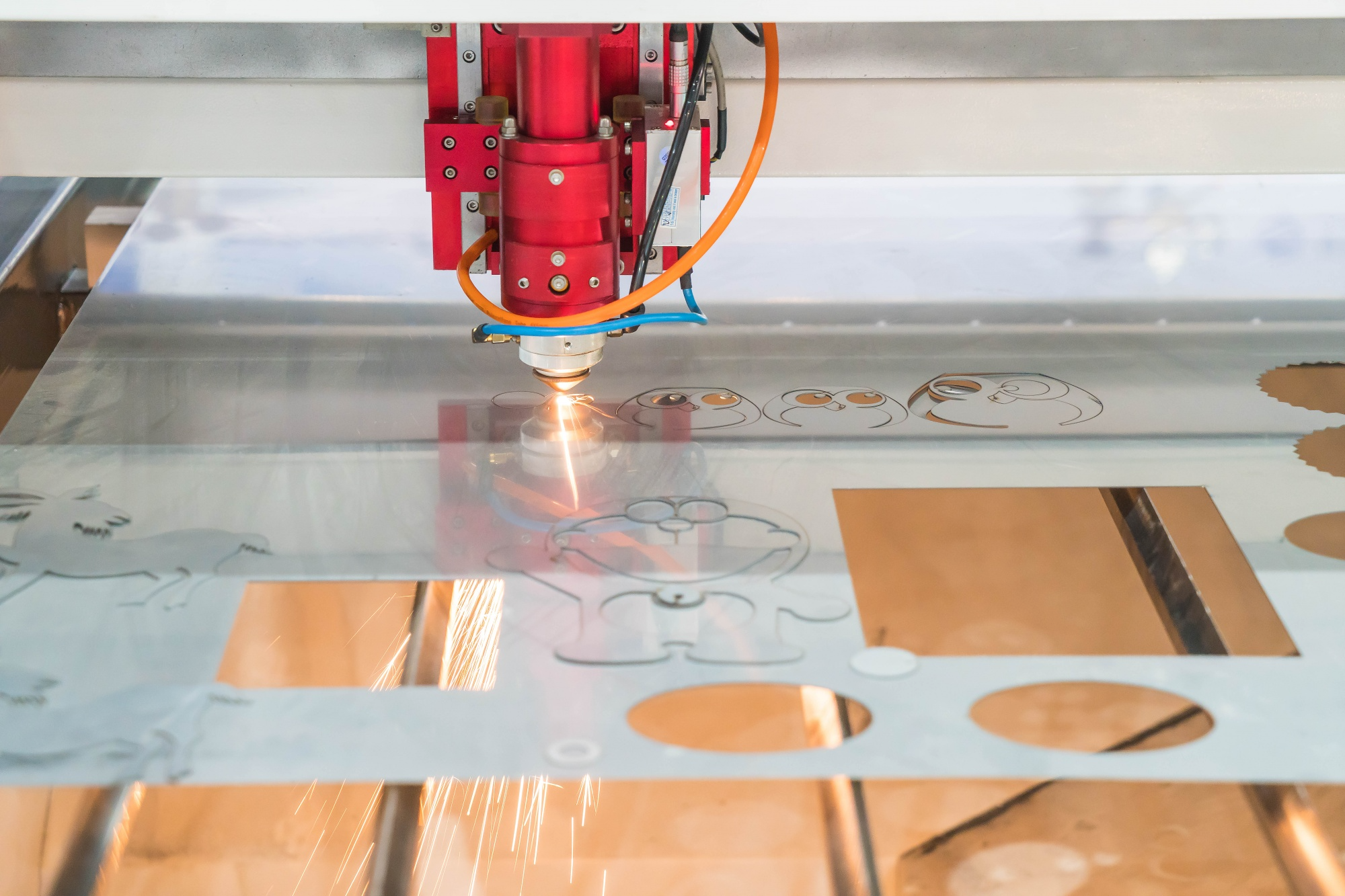

Основные отличия лазерной резки металла

Эта методика использует световой поток высокой плотности, который нагревает металл при попадании на его поверхность. Металл нагревается до такой температуры, при которой происходит деструкция, а затем полное его разрезание. Соседние участки не деформируются, поэтому на выходе заказчик получает детали идеального вида.

Преимущества лазерной резки металла:

- снижение себестоимости деталей, поскольку дальнейшие работы (рубка, фрезеровка, шлифовка) не нужны;

- уменьшение отходов металла, благодаря точности проведения резки;

- возможность выполнения операций с хрупкими металлами;

- исключение брака и деформаций;

- изготовление деталей в любых количествах, от одной штуки до тысяч в одной партии.

Сравнение лазерной и плазменной резки

Эти методики обработки металла имеют схожие характеристики качества и производительности. Однако при увеличении толщины листового металла, плазменная резка имеет лучшие результаты. Такой вид раскроя целесообразен при создании простых деталей из листового металла большой толщины.

Если цель — создание деталей сложного контура, большого количества отверстий, углублений, пазов, создание больших партий однотипных деталей, лучше всего выбрать лазерную резку.

Отверстия, созданные плазменной струей, могут иметь незначительные искажения, которых не дает лазерная резка. Это легко объясняется тем, что диаметр лазерного луча намного меньше, по сравнению со струей плазмы.

Выбрать лазерную резку металла, создание элементов любой сложности, вы можете в компании Gruar.