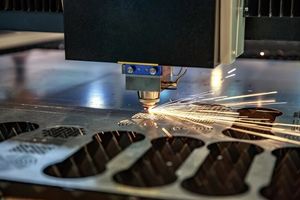

Лазерне різання — найновіша технологія обробки металу, котра відрізняється високою точністю та ефективністю. Великий попит лазерного різання пояснюється просто — практично необмежені можливості створення деталей складної форми. Для розкрою і порізки металу використовується потужний лазер, котрий взаємодіє лише з невеликою ділянкою металу. В результаті лінія зрізу виходить рівною та охайною. Завдяки методиці лазерного різання можна створювати незвичайні, оригінальні форми з листового металу та труб.

Принцип лазерного різання металу

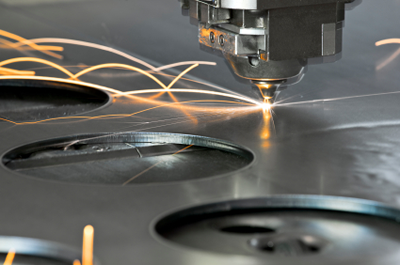

Технологія може виконуватися з використанням газу, котрий обирається залежно від типу металу. Може використовуватися кисень, суміш газів (аргон чи азот), стисле повітря. Застосування кисню дозволяє отримати максимально високі температури, аргон найкраще використовувати при різанні твердих сплавів.

Сучасні лазерні станки дозволяють різати листи металу товщиною від 0.2 до 40 мм. Суть технології полягає в тому, що промінь нагріває, плавить, випарю метал, а газовий струмінь видуває частину ділянки, куди був спрямований.

Розрізняють три типи лазерного устаткування:

- твердотілі.

- волоконні;

- газові.

Твердотілі верстати оснащені діодом і стержнем (складається з рубіна, граната та неодимового скла). Лампи високої потужності скеровують заряд енергії на оптичний стержень, котрий проектує її на робочу поверхню. Промінь фокусується за допомогою дзеркал і призми. Твердотілі станки призначені для розрізання міді, алюмінію, латуні.

Волоконне устаткування – в ньому промінь генерується оптоволокном. В таких станках є опція швидкого налаштування розміру променя, що підвищує продуктивність створення деталей з алюмінію, міді та сталі.

В газових установках генератором виступає звичайний газ — це може бути гелій, вуглекислий газ. Під дією тиску гази поступають до газорозрядної трубки, активуються електричними імпульсами. Перевага газових станків найперше полягає в тому, що їх можна застосувати для різання твердих сплавів.

Основні переваги лазерного різання металу:

- можливість автоматично виконувати розкрій за індивідуальними проектами;

- лінія зрізу виходить рівною, без деформацій та шорсткостей, тому деталь не потребує подальшої обробки;

- потужний лазерний промінь значно підвищує рівень продуктивності і швидкість різання;

- висока точність нарізання деталей складних форма та розмірів, різного рівня складності;

- оскільки лінія зрізу виходить дуже тоненькою, значно зменшується кількість відходів у процесі створення деталей;

- відсутність механічного впливу на лист металу дозволяє працювати з крихким металом, схильним до деформацій;

- можливість виконувати не лише рівний зріз, але й фігурні візерунки, отвори.

Використання лазерного різання значно заощаджує час, не тільки за рахунок пришвидшення самого робочого процесу. Готові деталі можна одразу передавати на наступний етап — фарбування, з'єднання, монтаж.

Яким чином відбувається програмування станка лазерного різання?

Верстат для обробки металу складається з лазерної голівки, системи керування, контура, котрий передає випромінювання в зону різання. На початку заготовка фіксується на робочому столі, далі в блок керування задаються параметри для майбутніх деталей. Обовязково вводяться тип та товщина листового металу.

Калібрування фокуса та вибір відстані від різака до поверхні, котру потрібно різати, верстак виконує автоматично. Для подачі газів передбачені спеціальні патрубки з клапанами.

На верстаку можливо виконувати різання металів:

- сталь звичайна — максимальна товщина листа до 20 мм;

- сталь нержавіюча — максимальна товщина заготовок до 16 мм (при такій товщині можна уникнути формування облою);

- латунь – можна використовувати листи товщиною не більше 12 мм, адже матеріал має великий опір;

- сплав алюмінію — підходить лист товщиною не більше 10 мм.

Технологія лазерного різання дозволяє втілити в життя будь-які ідеї, що стосуються металевих елементів.