Використання лазера в різних сферах нашої діяльності розпочалося з 1917 року, коли Альберт Ейнштейн надав світу вчених концепцію вимушеного випромінювання. З цього часу пройшло кілька десятків років, щоби підтвердити цю теорію, а також зуміти застосувати на практиці. Врешті в кінці 1960 року працівники Bell Laboratories розробили перший газовий лазер, що працював на суміші гелію і неону. Така лазерна установка використовується і по сьогодні в оптиці та дослідницьких лабораторіях. Після презентації першого лазера, точного розуміння принципів його роботи, дослідники почали активно працювати в напрямку розвитку різноманітних джерел випромінювання.

Особливості використання лазерних технологій в обробці металу

Технології лазерного різання використовуються майже в усіх галузях промисловості. зокрема при виробництві техніки, складного обладнання. Щоби підвищити рівень комфорту та якості порізки, було створено різні види лазерів – вони відрізняються ступенем інтенсивності випромінювання, а також складом газу та його тиском.

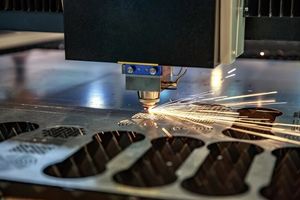

Лазер працює дуже просто — промінь плавить поверхню металу, одночасно з цим струмінь газу, що подається під тиском, видуває часточки, котрі сформувались під час плавлення. Внаслідок такої взаємодії отримуємо дуже точну та рівну лінію різу.

Популярні різновиди лазерних установок:

- лазерно-киснева;

- кисневе різання з застосуванням лазерного променя.

- різання в інертному газі.

Лазерно-кисневе різання — в цій методиці робочим газом виступає кисень, котрий є сильним окислювачем. При контакті кисню з металом відбувається окислення, котре супроводжується виділенням великої кількості тепла. Часточки металу, що утворюються при реакції, видуваються струменем кисню.

Відмінності лазерно-кисневого різання:

- Ширина різу залежить від діаметра променя та швидкості різу. Чим вища швидкість обробки, менша товщина листа, тим менша ширина різу (можлива мінімальна ширина різу 100 мкм).

- Зі збільшенням товщини металу зменшується тиск струменя кисню, і навпаки. Якщо потрібно різати тонкий метал, подається струмінь під тиском 3-4 атм, а для різання листа товщиною 30 мм — тиск зменшується до 0.3 атм.

- Чим товщий лист металу, тим меншим буде темп різання. При різанні металевого листа товщиною 30 мм, швидкість руху становить 0.5-0.6 м / хв.

Кисневе різання з використанням лазерного променя — ця технологія використовується для різання товстих заготовок металу. Особливість такого методу полягає в тому, що спочатку промінь лазера нагріває метал до 1000 градусів, після цього на нагрітий метал подається надзвуковий струмінь кисню. Ця відмінність збільшує глибину різу, якщо порівнювати з попередньою методикою різання. Після впливу такого лазерного променя лишається гладенька лінія різу, без дефектів.

Різання в інертному газі – така технологія актуальна у випадках, коли небажане окислення країв металу. Саме тому використовуються інертні гази, котрі мають дуже низьку хімічну реактивність. Ця методика використовується для різання алюмінієвих сплавів, титану, нержавіючої сталі.

Найчастіше для різання в інертному газі, використовується азот, для різання титану – аргон. Для додаткового підвищення ефективності, зниження ризику появи дефектів, використовується надзвуковий струмінь інертного газу — він видуває часточки розплавленого металу із зони різу.

Переваги замовлення лазерного різання в компанії Gruar

В компанії Gruar метод лазерного різання підбирається, залежно від типу металу та товщини заготовок. На виробництві застосовуються лазерні гравери, котрі керуються цифровим програмним керуванням, що зводить ризик похибки до нуля. Лазерне різання дозволяє отримувати деталі з ідеально точною лінією різу, створювати заготовки складної форми.

Також можливе замовлення лазерного гравіювання — ця технологія обробки металу дозволяє створювати максимально точні, деталізовані малюнки та написи.