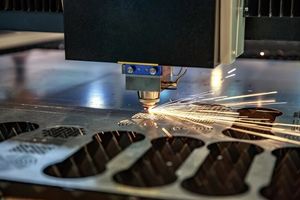

Лазерне різання — інноваційний метод розкрою металу, для якого використовується потужний промінь. В результаті впливу потужного та тонкого променя робота виконується швидко, лінії виходять дуже точними та охайними. Лазерне різання дозволяє створювати незвичайні, дуже складні форми, котрі недоступні для інших методів різання. Швидкість обробки, мінімальна кількість відходів та можливість створювати деталі високої складності робить лазерне різання найкращою методикою для обробки металів.

Особливості та специфіка лазерного різання

Окрім потужного лазерного променя для точного різання використовується газ – кисень, суміш аргону чи азоту. Газ для різання обирається в залежності від типу металу, з якого виготовлені деталі, товщини заготовки.

Наприклад, кисень дозволяє досягти максимально високих температур при різанні, а аргон дає можливість різати тверді метали, такі як титан та цирконій.

Сучасні лазерні установки мають можливість розкроювати металеві листи товщиною від 0.2 до 40 мм. Також на лазерному верстаті можна нарізати труби, вирізати в них отвори, створювати фігурні елементи.

Принцип лазерного різання полягає в тому, що промінь нагріває та розплавляє метал, котрий випаровується. Далі часточки розплавленого металу видуваються газовим струменем — цей етап забезпечує мінімальні пошкодження ділянок біля лінії різу.

Лазерне устаткування поділяється на декілька груп, у залежності від тіла, що генерує промінь:

- твердотілі,

- оптоволоконні,

- газові.

Твердотілі лазерні верстати оснащені діодом і стрижнем, котрий складається з рубіна, граната чи неодимового скла. Потужна лампа скеровує енергію на оптичний стрижень, котрий далі проєктує її на робочу поверхню. Фокусування виконується також за допомогою дзеркал та призми. Твердотілі верстати призначені для розрізання міді, алюмінію, латуні.

Оптоволоконні верстати генерують промінь оптоволокном. В сучасному обладнанні передбачена опція швидкого налаштування розміру фокальної плями, що підвищує продуктивність нарізання деталей зі сталі, міді та алюмінію.

Газове обладнання генерує промінь за допомогою газу – найчастіше це гелій, азот та вуглекислий газ. Гази поступають в газорозрядну трубку, де активуються електричними імпульсами. Основна перевага газових верстатів – можливість нарізання високоміцних сплавів. Також газокисневе різання відрізняється швидкістю роботи, відсутністю стоплених країв.

Якщо газ обрано правильно, виключається оплавлення країв заготовки, рівень тиску дозволяє контролювати швидкість видування металу. Завдяки цій відмінності виключена поява задирок, прилипання часточок металу до деталей.

Які метали можна різати лазерним верстатом?

Ця методика підходить для таких металів:

- Сталь — максимальна товщина листа не має перевищувати 20 мм;

- Сталь нержавіюча — обмеження по товщині складає 16 мм. Саме при таких показах можна уникнути дефектів, появи облоя на краях.

- Латунь — для лазерного різання можна обирати листи товщиною не більше 12 мм, адже цей матеріал має великий опір.

- Алюмінієвий сплав — лазерне різання дозволяє різати листи товщиною до 10 мм.

Переваги лазерного різання металів

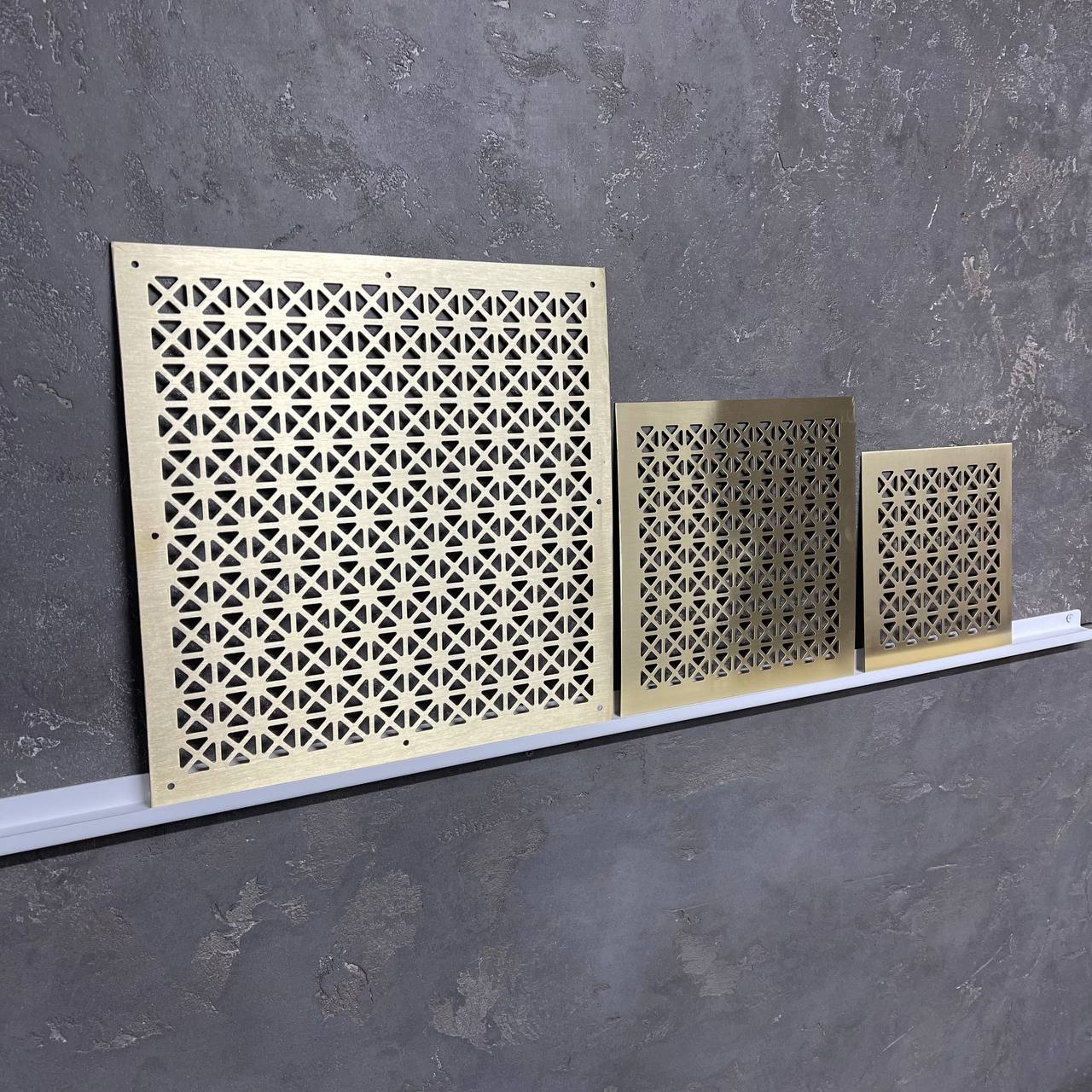

Під час обробки металевих листів чи труб потужним лазерним променем відсутня механічна дія, відтак, на деталях відсутні дефекти. Лазерне різання дозволяє створювати деталі складної форми, котрі при використанні звичайних методів могли б отримати ушкодження.

Серед інших переваг можна назвати:

- під час лазерного різання листового металу дуже рідко виникає облой, у випадку його формування його легко видалити без дефектів;

- деталі при нарізанні не нагріваються, тому технологію можна використовувати для металів з високою теплопровідністю;

- процеси повністю автоматизовані, що виключає можливість людської похибки;

- можливість створювати велику кількість деталей з ідеально точними та рівними краями.

Замовити лазерне різання деталей будь-якої складності ви можете в компанії Gruar.