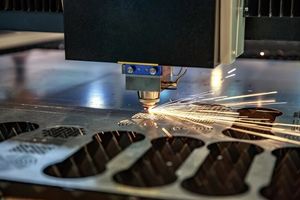

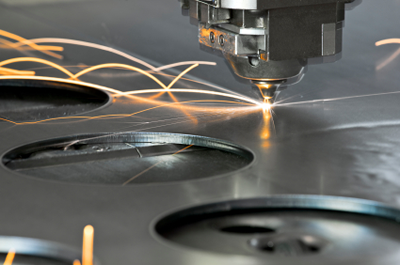

Лазерная резка — новейшая технология обработки металла, отличающаяся высокой точностью и эффективностью. Большой спрос лазерной резки объясняется просто – практически неограниченные возможности создания деталей сложной формы. Для раскроя и порезки металла используется мощный лазер, взаимодействующий только с небольшим участком металла. В результате линия среза получается ровной и аккуратной. Благодаря методике лазерной резки можно создавать необычные, оригинальные формы из листового металла и труб.

Принцип лазерной резки металла

Технология может выполняться с использованием выбираемого газа в зависимости от типа металла. Может использоваться кислород, смесь газов (аргон или азот), сжатый воздух. Применение кислорода позволяет получить максимально высокие температуры, лучше всего использовать аргон при резке твердых сплавов.

Современные лазерные станки позволяют резать металлические листы толщиной от 0.2 до 40 мм. Суть технологии состоит в том, что луч нагревает, плавит, испарил металл, а газовая струя выдувает часть участка, куда была направлена.

Различают три типа лазерного оборудования:

- твердотельные.

- волоконные;

- газовые.

Твердотелые станки оснащены диодом и стержнем (состоят из рубина, граната и неодимового стекла). Лампы высокой мощности направляют заряд энергии на оптический стержень, проектирующий ее на рабочую поверхность. Луч фокусируется с помощью зеркал и призмы. Твердотелые станки предназначены для разрезания меди, алюминия, латуни.

Волоконное оборудование — в нем луч генерируется оптоволокном. В таких станках есть опция быстрой настройки размера луча, что повышает производительность создания деталей из алюминия, меди и стали.

В газовых установках генератором выступает обычный газ – это может быть гелий, углекислый газ. Под действием давления газы поступают в газоразрядную трубку, активируются электрическими импульсами. Преимущество газовых станков в первую очередь заключается в том, что их можно применить для резки твердых сплавов.

Основные преимущества лазерной резки металла:

- возможность автоматически производить раскрой по индивидуальным проектам;

- линия среза получается ровной, без деформаций и шероховатостей, поэтому деталь не требует дальнейшей обработки;

- мощный лазерный луч значительно повышает уровень производительности и скорость резки;

- высокая точность нарезки деталей сложных форм и размеров, разного уровня сложности;

- поскольку линия среза получается очень тоненькой, значительно уменьшается количество отходов в процессе создания деталей;

- отсутствие механического воздействия на лист металла позволяет работать с хрупким металлом, подверженным деформациям;

- возможность выполнять не только ровный срез, но и фигурные узоры, отверстия.

Использование лазерной резки значительно экономит время, не только за счет ускорения самого рабочего процесса. Готовые детали можно сразу передавать на следующий этап — покраска, соединение, монтаж.

Как происходит программирование станка лазерной резки?

Станок для обработки металла состоит из лазерной головки, системы управления, контура, передающего излучение в зону резки. В начале заготовка фиксируется на рабочем столе, далее в блоке управления задаются параметры для будущих деталей. Обязательно вводится тип и толщина листового металла.

Калибровка фокуса и выбор расстояния от резака до поверхности, которую нужно резать, верстак выполняет автоматически. Для подачи газов предусмотрены специальные патрубки с клапанами.

На верстаке можно производить резку металлов:

- сталь обычная — максимальная толщина листа до 20 мм;

- сталь нержавеющая — максимальная толщина заготовок до 16 мм (при такой толщине можно избежать формирования облая);

- латунь – можно использовать листы толщиной не более 12 мм, ведь материал имеет большое сопротивление;

- сплав алюминия — подходит лист толщиной не более 10 мм.

Технология лазерной резки позволяет воплотить в жизнь любые идеи, касающиеся металлических элементов.