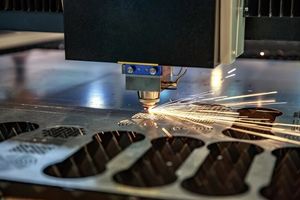

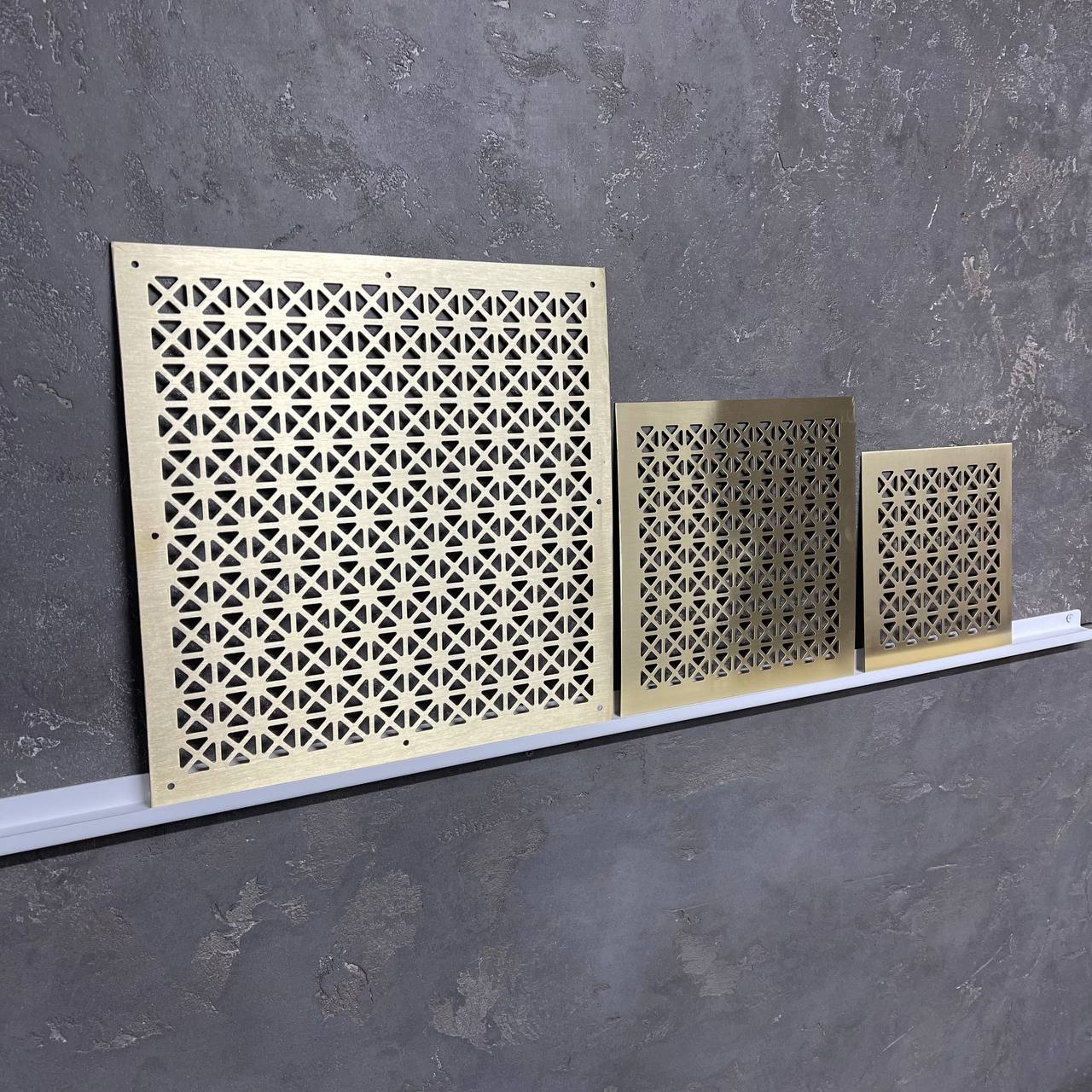

Лазерная резка — инновационный метод раскроя металла, для которого используется мощный луч. В результате воздействия мощного и тонкого луча работа выполняется быстро, линии получаются очень точными и аккуратными. Лазерная резка позволяет создавать необычные, очень сложные формы, которые недоступны для других методов резки. Скорость обработки, минимальное количество отходов и возможность создавать детали высокой сложности делает лазерную резку лучшей методикой для обработки металлов.

Особенности и специфика лазерной резки

Кроме мощного лазерного луча для точной резки используется газ — кислород, смесь аргона или азота. Газ для резки выбирается в зависимости от типа металла, из которого изготовлены детали, толщины заготовки.

Например, кислород позволяет достичь максимально высоких температур при резке, а аргон дает возможность резать твердые металлы, такие как титан и цирконий.

Современные лазерные установки имеют возможность раскраивать металлические листы толщиной от 0.2 до 40 мм. Также на лазерном станке можно нарезать трубы, вырезать в них отверстия, создавать фигурные элементы.

Принцип лазерной резки заключается в том, что луч нагревает и расплавляет металл, который испаряется. Далее частицы расплавленного металла выдуваются газовой струей - этот этап обеспечивает минимальные повреждения участков возле линии реза.

Лазерное оборудование делится на несколько групп, в зависимости от тела, генерирующего луч:

- твердотельные,

- оптоволоконные,

- газовые.

Твердотельные лазерные станки оснащены диодом и стержнем, который состоит из рубина, граната или неодимового стекла. Мощная лампа направляет энергию на оптический стержень, который далее проецирует ее на рабочую поверхность. Фокусировка выполняется также с помощью зеркал и призмы. Твердотельные станки предназначены для резки меди, алюминия, латуни.

Оптоволоконные станки генерируют луч оптоволокном. В современном оборудовании предусмотрена опция быстрой настройки размера фокального пятна, что повышает производительность нарезки деталей из стали, меди и алюминия.

Газовое оборудование генерирует луч с помощью газа — чаще всего это гелий, азот и углекислый газ. Газы поступают в газоразрядную трубку, где активируются электрическими импульсами. Основное преимущество газовых станков — возможность нарезки высокопрочных сплавов. Также газокислородная резка отличается скоростью работы, отсутствием стопленных краев.

Если газ выбран правильно, исключается оплавление краев заготовки, уровень давления позволяет контролировать скорость выдувания металла. Благодаря этому отличию исключено появление заусенцев, прилипание частиц металла к деталям.

Какие металлы можно резать лазерным станком?

Эта методика подходит для таких металлов:

- Сталь — максимальная толщина листа не должна превышать 20 мм;

- Сталь нержавеющая - ограничение по толщине составляет 16 мм. Именно при таких показаниях можно избежать дефектов, появления облоя на краях.

- Латунь — для лазерной резки можно выбирать листы толщиной не более 12 мм, ведь этот материал имеет большое сопротивление.

- Алюминиевый сплав — лазерная резка позволяет резать листы толщиной до 10 мм.

Преимущества лазерной резки металлов

При обработке металлических листов или труб мощным лазерным лучом отсутствует механическое воздействие, поэтому на деталях отсутствуют дефекты. Лазерная резка позволяет создавать детали сложной формы, которые при использовании обычных методов могли бы получить повреждения.

Среди других преимуществ можно назвать:

- при лазерной резке листового металла очень редко возникает облой, в случае его формирования его легко удалить без дефектов;

- детали при нарезке не нагреваются, поэтому технологию можно использовать для металлов с высокой теплопроводностью;

- процессы полностью автоматизированы, что исключает возможность человеческой погрешности;

- возможность создавать большое количество деталей с идеально точными и ровными краями.

Заказать лазерную резку деталей любой сложности вы можете в компании Gruar.