Использование лазера в различных сферах нашей деятельности началось с 1917 года, когда Альберт Эйнштейн предоставил миру ученых концепцию вынужденного излучения. С этого времени прошло несколько десятков лет, чтобы подтвердить эту теорию, а также суметь применить на практике. Наконец в конце 1960 года работники Bell Laboratories разработали первый газовый лазер, работающий на смеси гелия и неона. Такая лазерная установка используется и по сей день в оптике и исследовательских лабораториях. После презентации первого лазера, точного понимания принципов его работы, исследователи начали активно работать в направлении развития разнообразных источников излучения.

Особенности использования лазерных технологий в обработке металла

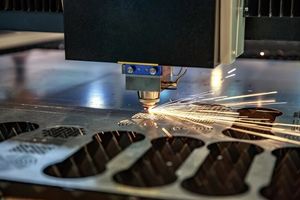

Технологии лазерной резки используются почти во всех отраслях промышленности. В частности при производстве техники, сложного оборудования. Чтобы повысить уровень комфорта и качества порезки, были созданы различные виды лазеров — они отличаются степенью интенсивности излучения, а также составом газа и его давлением.

Лазер работает очень просто — луч плавит поверхность металла, одновременно с этим струя газа, подаваемого под давлением, выдувает частицы, которые сформировались во время плавления. В результате такого взаимодействия получаем очень точную и ровную линию реза.

Популярные разновидности лазерных установок:

- лазерно-кислородная;

- кислородная резка с применением лазерного луча.

- резка в инертном газе.

Лазерно-кислородная резка - в этой методике рабочим газом выступает кислород, который является сильным окислителем. При контакте кислорода с металлом происходит окисление, которое сопровождается выделением большого количества тепла. Частицы металла, образующиеся при реакции, выдуваются струей кислорода.

Отличия лазерно-кислородной резки:

- Ширина реза зависит от диаметра луча и скорости реза. Чем выше скорость обработки, меньше толщина листа, тем меньше ширина реза (возможна минимальная ширина реза 100 мкм).

- С увеличением толщины металла уменьшается давление струи кислорода, и наоборот. Если нужно резать тонкий металл, подается струя под давлением 3-4 атм, а для резки листа толщиной 30 мм — давление уменьшается до 0.3 атм.

- Чем толще лист металла, тем меньшим будет темп резки. При резке металлического листа толщиной 30 мм, скорость движения составляет 0.5-0.6 м/мин.

Кислородная резка с использованием лазерного луча — эта технология используется для резки толстых заготовок металла. Особенность такого метода заключается в том, что сначала луч лазера нагревает металл до 1000 градусов, после этого на нагретый металл подается сверхзвуковая струя кислорода. Это отличие увеличивает глубину реза, если сравнивать с предыдущей методикой резки. После воздействия такого лазерного луча остается гладкая линия реза, без дефектов.

Резка в инертном газе — такая технология актуальна в случаях, когда нежелательно окисление краев металла. Именно поэтому используются инертные газы, которые имеют очень низкую химическую реактивность. Эта методика используется для резки алюминиевых сплавов, титана, нержавеющей стали.

Чаще всего для резки в инертном газе, используется азот, для резки титана — аргон. Для дополнительного повышения эффективности, снижения риска появления дефектов, используется сверхзвуковая струя инертного газа — она выдувает частички расплавленного металла из зоны реза.

Преимущества заказа лазерной резки в компании Gruar

В компании Gruar метод лазерной резки подбирается, в зависимости от типа металла и толщины заготовок. На производстве применяются лазерные граверы, которые управляются цифровым программным управлением, что сводит риск погрешности к нулю. Лазерная резка позволяет получать детали с идеально точной линией реза, создавать заготовки сложной формы.

Также возможен заказ лазерной гравировки — эта технология обработки металла позволяет создавать максимально точные, детализированные рисунки и надписи.